Accade frequentemente che una macchina abbia dei ripari atti a proteggere l’operatore dal contatto con organi in movimento e che tali ripari debbano essere aperti durante il normale uso della macchina o per interventi di manutenzione.

In prossimità di tali ripari è spesso installato un interruttore che, in caso di apertura, provvede ad inviare un feedback al sistema di controllo della macchina ed a portare la macchina in condizioni di sicurezza, fermando gli organi in movimento.

Un interruttore che monitora la posizione di un riparo è, a tutti gli effetti, un componente di sicurezza e pertanto la sua scelta ed il suo corretto impiego sono elementi da analizzare attentamente per garantire la sicurezza di un macchinario. Come riferimento normativo, si consideri la:

EN ISO 13849-1:2015 – Safety of machinery – Safety-related parts of control system – Part 1: general principles for design.

Tale norma costituisce la base per la sicurezza funzionale del macchinario; al suo interno, in merito al monitoraggio dei ripari, cita la:

EN ISO 14119:2013 – Safety of machinery – Interlocking devices associated with guards – Principles for design and selection

Quest’ultima costituisce riferimento normative per le tecniche ed i dispositivi da utilizzare per il monitoraggio dei ripari.

Gli interruttori meccanici che sono componenti di sicurezza devono riportare sul loro involucro il simbolo:

Inoltre è necessario che lavorino in modalità “normalmente chiusa”, cioè con contatti chiusi quando il riparo è chiuso (posizione sicura), a meno che non ne siano montati più di uno sullo stesso riparo e che non sia presente un sistema di monitoraggio della loro coerenza e plausibilità. Interruttori con tale simbolo incorporano al loro interno dei meccanismi tali per cui i loro contatti elettrici, sotto la pressione dell’attuatore, si aprono anche se risultano incollati fra loro. In extremis, i contatti arrivano addirittura a rompersi irreparabilmente, ma ad aprirsi ugualmente. In tal modo la segnalazione dell’apertura del riparo al sistema di controllo della macchina è garantita.

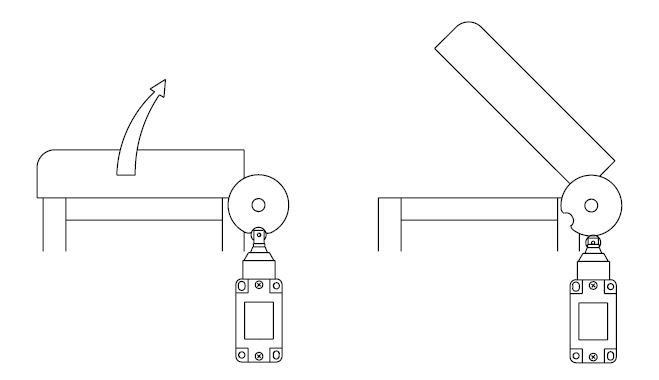

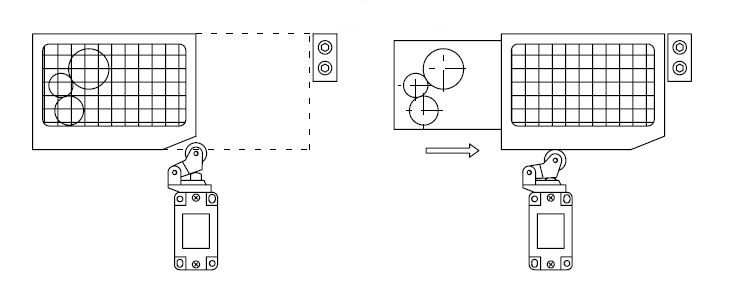

Anche il montaggio dei dispositivi di interblocco merita un approfondimento. Le norme stabiliscono infatti che il loro azionamento sia garantito dal movimento meccanico conseguente all’apertura del riparo e non sia assolutamente affidato a forza di gravità o molle. In tal modo infatti si riducono le probabilità che un guasto alla molla porti ad una falsa segnalazione di “posizione sicura” al sistema di controllo.

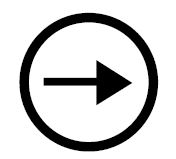

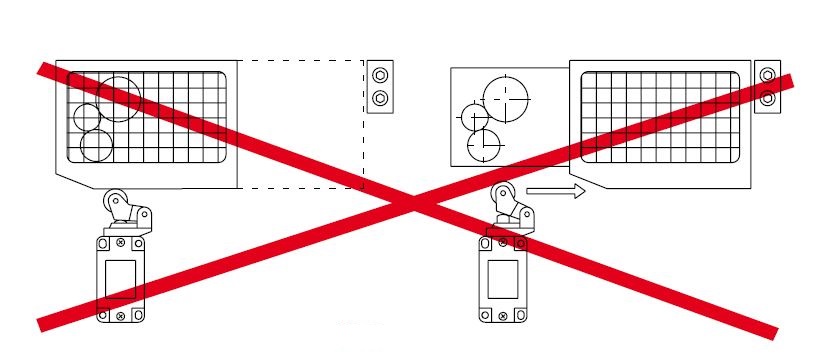

Quindi installazioni di questo tipo NON sono assolutamente adeguate:

In tali situazioni infatti la rottura della molla dell’interruttore o l’incollaggio dei contatti porterebbe alla possibilità di aprire il riparo senza che la macchina si fermi.

Invece installazioni come le seguenti sono corrette:

Infatti con queste configurazioni l’apertura del riparo agisce meccanicamente con azione positiva sull’attuatore dell’interruttore, quindi anche in caso di guasto alla molla o incollaggio dei contatti l’apertura del circuito elettrico viene comunque garantita.

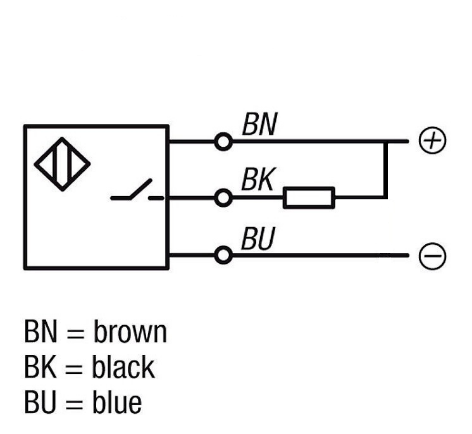

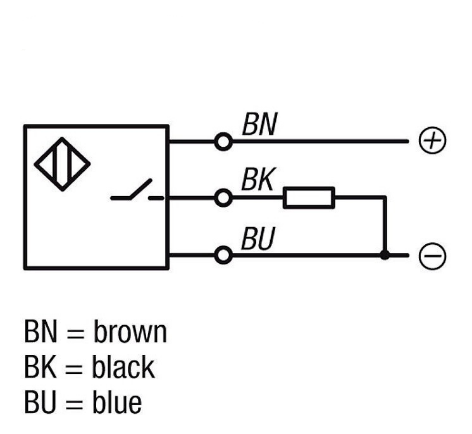

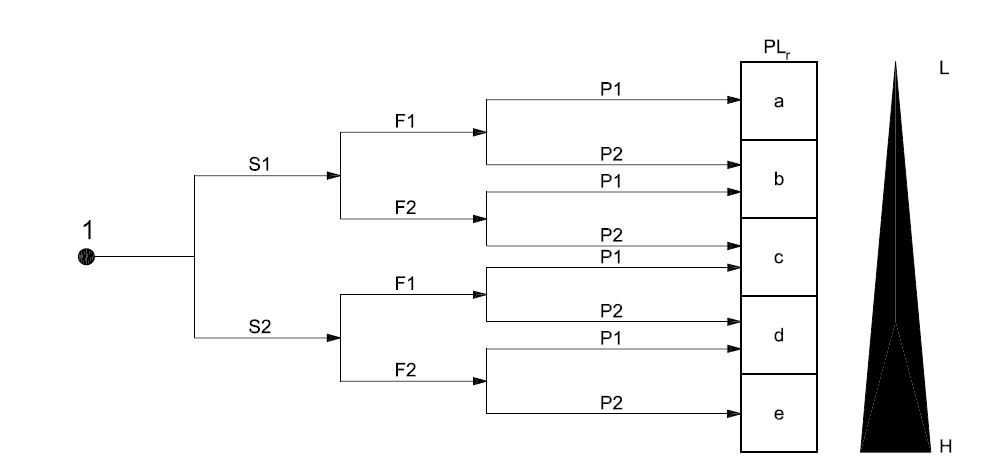

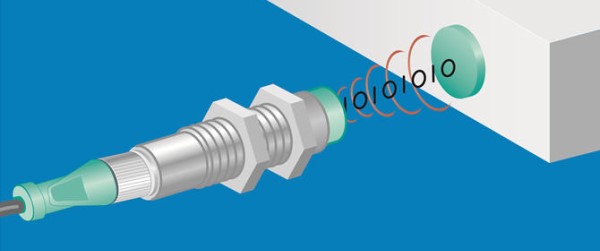

Sul mercato esistono inoltre sensori di prossimità con caratteristiche di sicurezza di vaio grado. Mediante l’uso combinato di più dispositivi di questo tipo si può arrivare a livelli di sicurezza molto elevati (PL e secondo EN ISO 13849-1 oppure SIL 3 secondo EN ISO 62061). Tali sensori non necessitano di contatto meccanico fra sensore stesso e riparo da monitorare.

Esistono inoltre sensori del tipo “codificato”, cioè sensori che rilevano solamente un particolare tipo di target e quindi un eventuale bypass intenzionale risulta particolarmente difficoltoso. Fra le varie tecnologie disponibili sul mercato per questa tipologia di dispositivi, ricordiamo gli RFID:

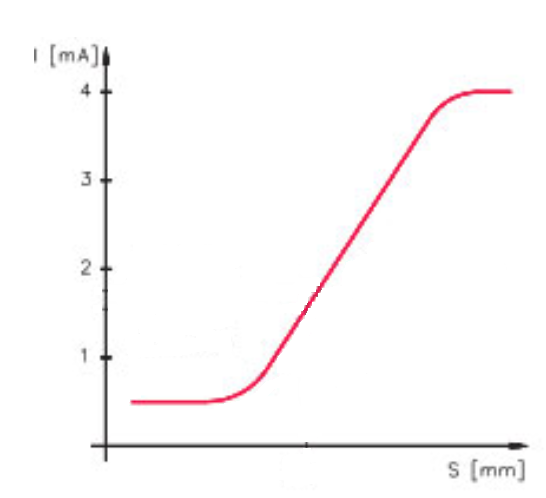

Si basano sull’invio di onde radio al target, che risponde inviando al sensore un codice binario a 32 o 64 bit; il sensore attiverà la sua uscita solamente quando riceverà lo stesso codice con cui era stato programmato dal costruttore. Esistono sensori RFID con uscita a due canali e con autodiagnosi che possono raggiungere PL e o SIL 3 anche con singolo sensore.