La norma armonizzata

UNI EN ISO 12100:2010 – Sicurezza del macchinario – Principi generali di progettazione – Valutazione del rischio e riduzione del rischio

costituisce una guida fondamentale per tutti i costruttori che intendono marcare CE secondo la Direttiva Macchine 2006/42/CE i loro macchinari. In essa sono contenuti i principi base per la valutazione del rischio connesso con un dato macchinario e le linee guida per la sua riduzione.

Proprio riguardo a quest’ultimo fondamentale aspetto è dedicato il capitolo 6. Al primo paragrafo vengono evidenziati i livelli a cui bisogna agire per la riduzione del rischio:

- riduzione dei rischi durante la progettazione

- implementazione di sistemi di sicurezza e/o misure di protezione complementari

- informazioni di sicurezza per l’uso

L’ordine con cui intraprendere tali azioni deve necessariamente essere quello sopra indicato. La ratio alla base di tale ordine invita i costruttori a tenere conto della sicurezza già in fase di progettazione, ove risulta più facile e soprattutto più efficace apportare modifiche alla macchina. Tutti i rischi che non possono essere ridotti a livelli accettabili semplicemente mediante una progettazione intrinsecamente sicura devono successivamente essere mitigati mediante misure aggiuntive quali protezioni, ripari ed affini. Soltanto come ultima soluzione è possibile ricorrere ad istruzioni specifiche e avvertenze di sicurezza da riportare nella manualistica del macchinario.

Proprio nella seconda fase della riduzione del rischio entra in gioco il sistema di controllo, soprattutto nei moderni macchinari che quasi sempre integrano componenti elettromeccaniche e/o elettroniche per il loro controllo. Laddove una funzione svolta dal sistema di controllo di un macchinario ha ripercussioni dirette sulla sua sicurezza, tale funzione viene chiamata “funzione di sicurezza” (safety function). Si pensi, ad esempio, al classico fungo rosso per STOP di emergenza. Oppure ad una barriera fotoelettrica che provvede a fermare il macchinario nel caso un operatore entri in una zona non consentita.

L’insieme delle funzioni di sicurezza prende il nome di “lista delle funzioni di sicurezza” (safety function list). Ogni funzione di sicurezza dev’essere opportunamente caratterizzata tramite un parametro che ne determini la sua efficienza nel proteggere da un rischio di data gravità. Per tale scopo è stata approntata la norma

UNI EN ISO 13849-1:2016 – Sicurezza del maccinario – Parti del sistema di comando legate alla sicurezza – Parte 1: principi generali per la progettazione

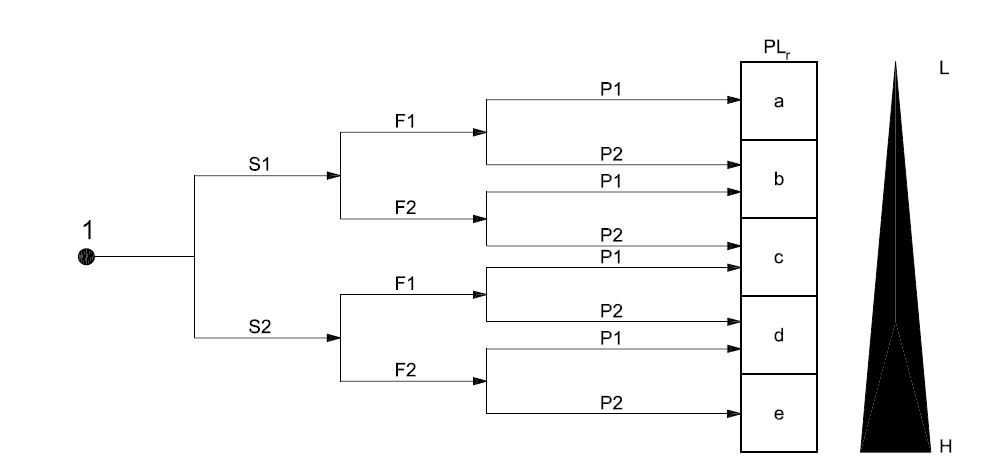

In tale standard la caratterizzazione di ogni funzione di sicurezza viene fatta mediante il parametro chiamato “PLr”, abbreviazione di “Required Performance Level”, indicante il minimo performance level che la funzione di sicurezza deve raggiungere per poter esplicare soddisfacentemente la sua azione. La scala dei possibili performance level viene identificata mediante lettere minuscole dell’alfabeto, che vanno da “a” ad “e”, dove “a” è il minimo livello possibile mentre “e” indica il massimo valore raggiungibile.

Per la determinazione del PLr è possibile seguire il grafico contenuto nell’allegato A dello standard.

Partendo dal punto indicato con “1”, tale grafico va percorso da sinistra a destra, effettuando opportune scelte ad ogni bivio, corrispondente alla scelta seguenti parametri:

- S: severità del danno

- S1: leggera (normalmente reversibile)

- S2: grave (normalmente irreversibile, o morte)

- F: frequenza di esposizione al pericolo

- F1: raramente / tempo di esposizione breve

- F2: continuativamente / tempo di esposizione lungo

- P: possibilità di evitare il pericolo

- P1: è possibile in opportune circostanze

- P2: è scarsamente possibile

Percorrendo il grafico in figura e scegliendo i parametri S, F e P a seconda dei casi specifici, si raggiunge una delle caselle corrispondenti al PLr – required performance level.

Il passo successivo è quello di verificare che il PL raggiunto dalla safety function sia uguale o superiore al PLr. Per tale verifica, va seguita la norma

UNI EN ISO 13849-2:2013 – Sicurezza del macchinario – Parti del sistema di comando legate alla sicurezza – Parte 2: validazione